以前、3Dプリンターの出力物がスカスカになる問題が発生しました。詳細は以下の記事をご確認いただければと思います。

原因と解決方法として下記内容をお伝えしましたが、問題の本質ではなかったことがわかりました。

<原因>

・ベッドヒーターをOFFにした状態でのレベリング

・ベッドの平面が上凸になっている

<解決手段>

・レベリングはベッドヒーターをONにした状態でベッドの真ん中で行う

・印刷範囲を狭める(ベッドの真ん中あたりで印刷する)

そこで本記事では、出力物がスカスカになった真の原因である「ヒートクリープ」について紹介します。

ヒートクリープとは?

ヒートクリープは、3Dプリンターのホットエンド内部で発生する熱管理の問題です。

具体的には、ヒーターブロックで生成された過剰な熱が上方に伝導し、フィラメントが本来溶融すべき領域(ノズル付近)よりも高い位置で軟化・溶融してしまう現象を指します。

この現象が起こると、フィラメントがホットエンド内部で膨張・固着し、以下のような問題を引き起こします。

- 押出機モーター(エクストルーダー)のカチカチ音と押出不良

- ノズル詰まりによる印刷品質の低下

- フィラメントの逆流やヒートブレイク周辺への樹脂流入

ヒートクリープの主な原因

ヒートクリープの主な原因としては、以下の4つが挙げられます。

- 高温設定:ノズル温度が高すぎると、ヒートブレイク(熱遮断部)の冷却能力を超えて熱が伝導します。

- 冷却不足:ホットエンド冷却ファンの故障や低速運転で熱が蓄積されやすくなります。

- ホットエンド設計:全金属製ホットエンドは熱伝導率が高く、PTFEチューブを使用していない場合にリスクが増加します。

- 環境要因:夏季の高温環境では冷却効率が低下しやすく、ヒートクリープが頻発する傾向があります。

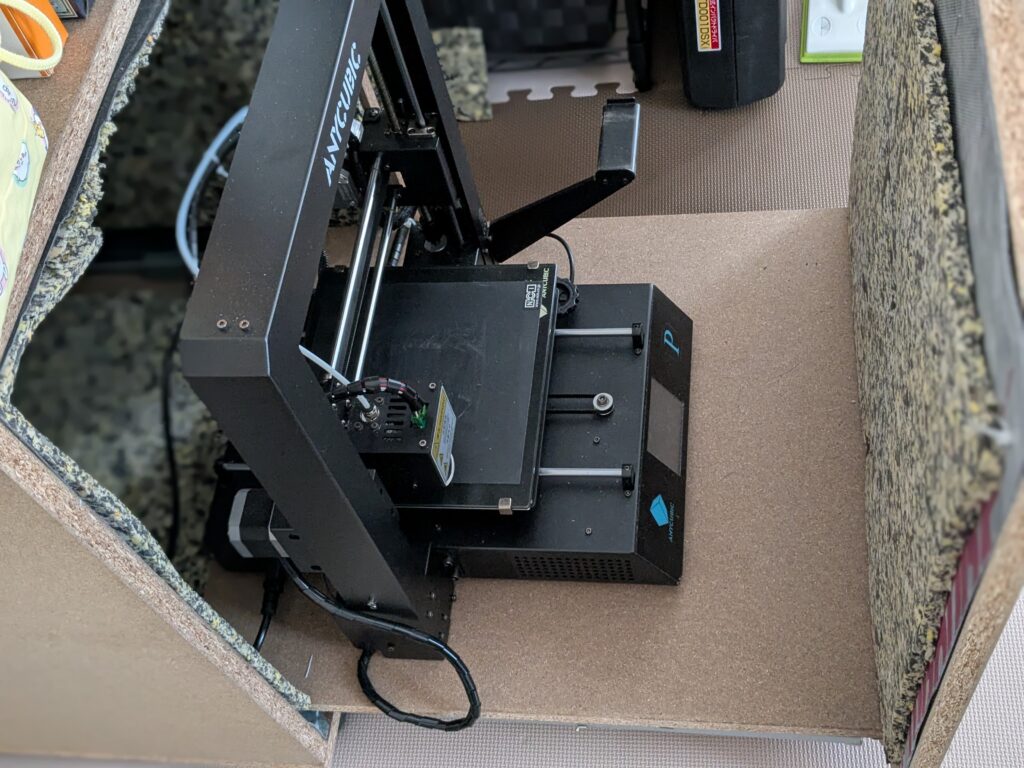

私の場合、3Dプリンターを自作の防音ボックスの中に入れ、ほとんど密封された状態で印刷したことで庫内の温度が高温になり、ヒートクリープが発生しました。そのため4番に該当します。

ヒートクリープへの対策

ヒートクリープを防ぐためには、以下のような対策が効果的です。

温度管理の最適化

- ノズル温度の適正化:フィラメントメーカーの推奨温度範囲内で、最低温度から徐々に調整していきます。

- 冷却ファンの最適化:ファン速度を100%に設定し、必要に応じてファンの性能を上げることを検討します。

ハードウェアの改善

- PTFEチューブの定期メンテナンス:焼損したチューブ末端を定期的に切断し、ノズルとの密着を確保します。

- ホットエンドの交換:PTFEライニング付きホットエンドへの切り替えで熱伝導を抑制できます。

印刷設定の調整

- リトラクト設定の低減:フィラメントの逆流を防ぐため、リトラクト距離を短く設定します。

- フィラメント送り速度の最適化:適正な送り速度にすることで、押し出し時に溶融したフィラメントが逆流するのを防ぎます。

ヒートクリープが発生したら

ヒートクリープが発生してしまった場合、以下の手順で対処します。

- ホットエンドを分解し、フィラメントの蓄積部分を丁寧に除去します。

- ヒートブレイクとノズルの接合部を清掃し、密着不良を解消します。

- 冷却ファンの動作確認を行い、ファン周辺の通気性を改善します。

3Dプリンター周辺の環境温度が高温になり過ぎていないことにも注意しましょう。

まとめ

ヒートクリープは3Dプリンティングにおいて厄介な問題ですが、適切な対策を講じることで防ぐことができます。

温度管理、ハードウェアのメンテナンス、そして印刷設定の最適化を心がけることで、より安定した高品質な印刷を実現できるでしょう。

コメント